Линия производства подсолнечной халвы производительность 100 кг/час c технологической схемой

Линия производства подсолнечной халвы производительность 100 кг/час c технологической схемой

Линия производства подсолнечной халвы производительность 100 кг/час c технологической схемой

Артикул:

1331

Под заказ

Количество:

Линия производства подсолнечной халвы производительность 100 кг/час c технологической схемой

Классическая халва - это слоисто-волокнистое структурированное кондитерское изделие в виде массы, состоящее из растертых обжаренных ядер масличных культур с находящимися в ней волокнами сбитой карамельной массы.

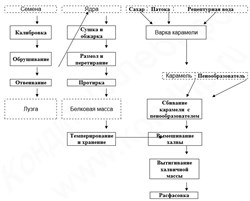

Производство качественной халвы - высокотехнологический процесс, обязательно включающий следующие технологические этапы :

1. Подготовка ядра (в зависимости от вида масличной культуры) :

1.1. Обрушивание семян и отделение лузги подсолнечника;

2. Измельчение и перетирание ядер масличных культур в однородную, гомогенную массу

3. Приготовление и уваривание карамельной массы

4. Сбивание карамельной массы с пенообразователем

5. Вымешивание белковой и карамельной масс

6. Вытягивание халвичных масс на тянульных спусках

7. Упаковка / Брикетирование халвы

Для фасовки и упаковки халвы мы можем предложить несколько вариантов :

- фасовка в 5 – 10 кг картонные короба

- расфасовка горячей халвы ( ≈55°С) в полистирольную тару ( 200 – 300 г. )

- формирование брикетов, батончиков и конфет из горячей халвичной массы ( ≈ 55°С), их охлаждения и упаковка в п/п пленку.

Для расширения ассортимента выпускаемой продукции можем предложить комплект оборудования для нанесения глазурей и декора на поверхность брикетов халвы.

Исходное сырье - предварительно очищенные от сорных, органических и металлических примесей семена подсолнечника (влажность не более 10 %).

Комплект оборудования предназначен для поточного отделения и отвеивания лузги от ядра подсолнечника, с последующим просеиванием и калибровкой ядра на 3 фракции.

| Наименование оборудования | Кол-во | Цена, USD |

| 1. Линия обрушивания семян и отвеивания лузги подсолнечника | 1 | 6 680 |

| 2. Просеиватель-калибратор ядра подсолнечника | 1 | 2 200 |

| Общая стоимость участка, USD | 8 880 | |

| Количество лузги в очищенном ядре, не более, % | 0,3 |

| Необходимая производственная площадь, м2 | 40 |

| Установленная мощность, кВт | 12,0 |

| Количество обслуживающего персонала, чел. | 1 |

производительностью 50 кг/час

Исходное сырье – обрушенное ядро подсолнечника.

Количество лузги в очищенном ядре – не более 0,3 %

Комплект оборудования предназначен для предварительной сушки, низкотемпературного обжаривания, охлаждения, размола и тонкого перетирания ядер с последующим выходом однородной белковой массы.

| Наименование оборудования | Кол-во | Цена, USD |

| 1. Установка сушки и обжарки ядер подсолнечника | 1 | 5 500 |

| 2. Жерновой постав для размола масличных культур | 1 | 6 860 |

| 3. Машина протирочная | 1 | 1 980 |

| 4. Сборник для протертой белковой массы с подогревом | 1 | 2 540 |

| Общая стоимость участка, USD | 16 880 | |

| Характеристики белковой массы : | |

| - Жирность, % | 60 - 65 |

| - Влажность, % | 1 – 1,4 |

| - Температура, °С, не выше | 65 |

| Необходимая производственная площадь, м2 | 25 |

| Установленная мощность, кВт | 30,0 |

| Количество обслуживающего персонала, чел. | 2 |

Комплект оборудования предназначен для поточного приготовления сахарно-паточного сиропа и уваривания карамельной массы. Оборудование обеспечивает оптимальный теплообмен, щадящий режим для продукта, легкость регулировки температуры уваривания и производительности.

Производство карамели осуществляется следующим образом : патока нагревается до температуры в 70°С, после чего она смешивается с сахарным песком. Растворение сахарного песка в патоке и их последующее уваривание происходит в варочной колонке под давлением в потоке.

При растворении сахарного песка под давлением используется влага, содержащаяся в патоке, что существенно сокращает потребность электроэнергии, которая обычно требуется для выпаривания рецептурной воды.

Преимущества процесса растворения под давлением:

- низкие температурные нагрузки на растворяемую смесь сахарного песка в патоке, что исключает возможность ее подгорания;

- благодаря короткому производственному циклу и особенностям растворения сахара в патоке такой процесс позволяет получать светлый, прозрачный продукт высокой концентрации (96% сухих веществ) при низком содержании редуцирующих веществ;

- высокое энергосбережение, за счет отсутствия необходимости внесения и выпаривания рецептурной воды;

позволяет получать карамель с постоянным качеством и заданным составом;

| Наименование оборудования | Кол-во | Цена, USD |

| 1. Станция приготовления сахарно-паточного сиропа | 1 | 4 250 |

| 2. Станция уваривания карамельной массы | 1 | 7 660 |

| Общая стоимость участка, USD | 11 910 | |

| Температура карамельной массы, °С | 105 - 110 |

| Содержание сухих веществ в карамели, %, не менее | 96 |

| Установленная мощность, кВт | 18,0 |

| Расход пара (0,5 мПа), кг/час | 30 |

| Необходимая производственная площадь, м2 | 20 |

| Количество обслуживающего персонала, чел. | 1 |

производительностью 100 кг/час

Комплект оборудования предназначен для сбивания карамельной массы с предварительно подготовленным пенообразователем (экстракт корня солодки, или отвар мыльного корня), вымешивания смеси карамельной и белковой масс, вытягивания халвичной массы на тянульных спусках.

| Наименование оборудования | Кол-во | Цена, USD |

| 1. Машина для сбивания карамельной массы с пенообразователем | 1 | 4 880 |

| 2. Месильная машина для халвы ( дежа 140 л.) | 1 | 4 620 |

| 3. Дополнительная дежа 140 л. | 1 | 440 |

| 4. Дежеопрокидыватель | 1 | 2 800 |

| 5. Тянульный спуск для халвы | 1 | 3 070 |

| Общая стоимость участка, USD | 15 810 | |

| Необходимая производственная площадь, м2 | 20 |

| Установленная мощность, кВт | 18,0 |

| Количество обслуживающего персонала, чел. | 2 |

| Производительность, кг/час | 100 |

| Параметры электрической питающей сети, В/Гц | 380/50 |

| Установленная мощность, кВт | ~ 78,0 |

| Потребляемая мощность, кВт | ~ 55,0 |

| Необходимая производственная площадь, м2 | 105 |

| Количество обслуживающего персонала, чел. : | 6 |

По желанию Заказчика основной комплект оборудования может быть доукомплектован : оборудование для формования брикетов и конфет из халвичной массы, моечной машиной, центрифугой, системой аспирации и очистки воздуха, бункером для сырья, шнековым питателем, конвейером подачи ядра в сушильную установку, конвейером подачи охлажденного ядра в жерновой постав, просеивателем для сахара, вакуумным насосом, парогенератором, емкостью для протертой массы, емкостью для сбора мокрых отходов, бункером-накопителем, эстакадой, установкой подогрева бидонов с патокой, парогенератором.

| Условия поставки | Цены указаны на условиях EXW(г. Харьков), согласно инкотермс-2000. Возможна доставка на условиях FCA,CIP или DAP Оборудование изготавливается под заказ |

| Срок изготовления: | 48 дней с момента осуществления предоплаты |

| Порядок расчетов: | 1.) 50% от общей стоимости оборудования в качестве авансовой предоплаты; 2.) оставшиеся 50 % общей стоимости оборудования заказчик оплачивает в течение 3 банковских дней с момента уведомления изготовителем о готовности оборудования к отгрузке. |

| Монтаж, пуско-наладочные работы : | 7% от общей стоимости оборудования + командировочные расходы |

| Гарантия: | 12 (двенадцать) месяцев с момента поставки Оборудования, при условии проведения пуско-наладочных работ представителями завода – изготовителя, а также пост гарантийное обслуживание (отдельный договор). На быстро изнашиваемые детали – гарантия в соответствии с ресурсом. |

Условия не являются окончательными и оговариваются дополнительно при заключении договора

| Наименование оборудования | Кол-во | Цена, USD |

| 1. Комплект форм* для брикетирования халвы | 20 | 20х 250 |

| 2. Горизонтальная упаковочная машина** (типа Flow-pack) | 1 | 14 860 |

| Общая стоимость участка, USD | 19 860 | |

| Масса брикета, г. | 200 |

| Размер сформованного брикета, мм | 97х57х40 |

| Установленная мощность, кВт | 2,0 |

| Необходимая производственная площадь, м2 | 18 |

| Количество обслуживающего персонала, чел. | 2 |

| * - размеры формируемых брикетов согласовываются с заказчиком | |

| ** - с системой слежения за рисунком | |

Предназначен для производства зерновых батончиков (мюсли), грильяжа (дробленые обжаренные ядра орехов, семян) или козинак (цельные обжаренные ядра орехов, семян / взорванный рис / поп-корн) на основе сахарно-паточного или сахарно-медового сиропа.

Грильяж – карамельное кондитерское изделие с высоким содержанием измельченных подсушенных (3,5-4% влажности) ореховых ядер (миндаль, фундук, арахис, абрикосовая косточка и пр.), кунжутного семени, или взорванных зерен риса / пшеницы.

| Наименование оборудования | К-во | Цена, USD |

| 1. Смеситель для вымешивания грильяжной массы | 1 | 4 840 |

| 2. Машина для формировки пласта МФП-140 | 1 | 5 620 |

| 3. Туннель охлаждающий ТО-250/4 (250 мм, длина зоны охлаждения – 4 метра) | 1 | 6 670 |

| 4. Комплект оборудования для разделки грильяжных масс**, в комплекте : | 1 | |

| 5.1. Установка для калибровки пласта | 2 180 | |

| 5.2. Установка для продольной резки (дисковый нож) | 2 480 | |

| 5.3. Установка для поперечной резки (гильйотинная резка) | 2 560 | |

| Общая стоимость, USD | 24 350 | |

| * - по согласованию с заказчиком возможно изготовление котла с газовой горелкой | ||

| ** - в базовую комплектацию включены режущие валы под одну, предварительно согласованную c Заказчиком, ширину / длину нарезки продукта. | ||

Для изменения ширины / длины нарезаемого продукта необходимо сменить калибровочные втулки между ножами, что займет 20 минут. Либо приобрести дополнительный режущий вал с соответствующим шагом нарезки. Смена режущего вала займет 5 минут.

| Производительность, кг/час, не менее | 140 - 160 |

| Параметры электросети, В/Гц | 380/50 |

| Установленная мощность, кВт | 41,2 |

| Потребляемая мощность, кВт | 28,8 |

| Занимаемая площадь, м2 | 40-50 |

| Количество обслуживающего персонала, чел. | 4 |